Редуктор в автомобиле или спецтехнике представляет собой узел, предназначенный для регулировки подачи крутящего момента и его направлений в условиях высоких нагрузок. Работа устройства производится посредством шестеренок, подшипниковых элементов и дифференциалов. Неисправности узла приведут к сложностям управления, увеличению расхода топлива, а также могут повлиять на безопасность людей.

Редуктор в автомобиле или спецтехнике представляет собой узел, предназначенный для регулировки подачи крутящего момента и его направлений в условиях высоких нагрузок. Работа устройства производится посредством шестеренок, подшипниковых элементов и дифференциалов. Неисправности узла приведут к сложностям управления, увеличению расхода топлива, а также могут повлиять на безопасность людей.

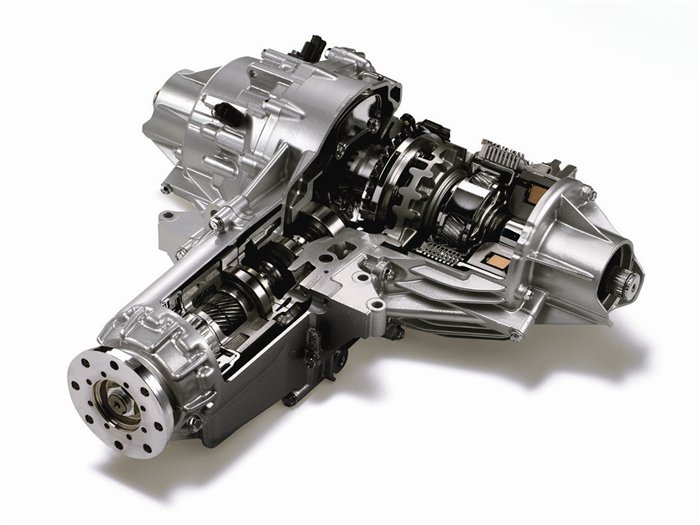

Особенности конструкции

Основные конструктивные элементы редукторного узла (на примере бортового устройства):

- корпус, внутри которого монтируются все элементы;

- приводной фланец;

- рабочий вал;

- ведущие и ведомые валы;

- уплотнительные элементы;

- подшипники;

- шестеренки.

Для преобразования и изменения крутящего момента применяется одна или несколько механических передач (в зависимости от типа техники и ее назначения). Основными параметрами работы узла считаются мощность, коэффициент полезного действия, а также угол валов и передаточное отношение. Классификация механизмов производится по типу передачи. Модификации агрегатов могут отличаться в зависимости от расположения валов и числа ступеней.

Признаки неисправности редуктора моста

Признаки неисправности редуктора моста

О неполадках в работе узла могут сообщить следующие симптомы:

- Появление сильного шума, который не характерен для работы техники. Если звуки доносятся именно со стороны моста, узел подлежит детальной диагностике. Возможных причин много. Проверка начинается с осмотра балки на предмет дефектов, при необходимости она меняется или заваривается. Также проблема может заключаться в поломке полуосей и изнашивании шестеренок. Если появление шума связано с утечкой масла, причину следует устранить, добавить смазку в систему.

- Новые звуки при разгоне техники. Этот признак указывает на изнашивание элементов дифференциала либо нехватке масла в редукторе. Малый объем смазки может быть связан с утечкой. Проверьте узел на предмет подтеков.

- Появление шума, сопровождающего торможение мотором. Причину следует искать в главной шестеренке или появлении зазора между ее звеньями.

- Скрип из моста при повороте руля и выполнении маневров. Обычно этот признак указывает на поломку или заедание подшипниковых элементов полуосей, но также он может свидетельствовать о неисправности сателлитов (повреждения и дефекты на оси) или об их сильном натяжении во время движения.

- Стуки на старте. Причина связана с увеличением зазора между валом шестеренки и фланцем.

Помимо стуков и просачивания смазки, одним из признаков является наличие металлической стружки на крышке корпуса. Это говорит о выработке деталей и их износе (например, шестерни и подшипников). При изменении скорости движения возможна потеря плавности хода.

Одной из основных причин появления неполадок является применение масла, которое не соответствует спецификации машины или отработало свой срок службы. Такое часто происходит при несвоевременной замене расходного материала. Температура смазочной жидкости при +25 градусах окружающей среды должна составлять не более +60. Если узел оснащен цилиндрическими колесами, то они должны быть погружены в жидкость на высоту зубчика, если конические, то на всю длину. Смазка считается отработанной при наличии в ее составе воды более 2% или изменении вязкости более чем на 25%.

Как увеличить срок службы

Как увеличить срок службы

Для увеличения ресурса эксплуатации редуктора учитывайте следующие нюансы:

- Профилактика. Должна производиться регулярно, особенно это рекомендуется делать во время простоя спецтехники. При периодическом обслуживании следует проверять наличие и качество смазочных жидкостей и других расходных материалов.

- Своевременный ремонт и замена. На практике в большинстве случаев необходимость ремонта редуктора возникает в случае изнашивания валов, шестеренок и уплотнительных резинок. Если вы заметили следы износа, меняйте эти детали сразу или обращайтесь к компетентным людям. Замена уплотнителей и подшипников позволяет увеличить срок службы и избежать внепланового ремонта.

Помните о том, что большинство неисправностей в работе редуктора обусловлено неправильной эксплуатацией и естественным износом элементов. Поэтому по возможности рекомендуем периодически проверять состояние узлов, которые подлежат диагностике без использования специального оборудования. Большинство неполадок проще устранить на начальном этапе, пока они не привели к серьезным последствиям.